聚四氟乙烯(PTFE),以其卓越的耐高低温性、优异的化学惰性、极佳的电绝缘性和良好的生物相容性,成为航空航天、高端电子通讯、医疗器械及国防军工等尖端领域不可或缺的关键材料。为满足特定应用场景的严苛性能需求(如增强导热性、导电性、耐磨性或着色性等),PTFE基料常需精确添加铜粉、碳纤维、炭黑、二硫化钼等微量元素进行复合改性。这种精细化的复合过程对混合设备的性能提出了近乎苛刻的要求:高效、均匀、无死角、低温升。

长期以来,行业普遍采用高速混合机作为PTFE复合材料的混合设备。然而,其固有的技术缺陷在应对PTFE这类高要求物料时暴露无遗,传统的料筒固定不动,仅依赖高速旋转的飞刀对物料进行强制打散和剪切。这种单一运动模式难以克服物料间的粘聚力和静电力,极易在筒壁、底部形成顽固死角,导致微量元素分布不均。为实现强力剪切,飞刀电机功率巨大,运行中产生大量热量。PTFE对温度极其敏感,局部过热会直接引发物料软化结块,不仅破坏已混合的均匀性,更严重影响最终制品的性能稳定性和外观。固定料筒与高速飞刀叶片之间必然存在几毫米至厘米级的死角是混合不到的。

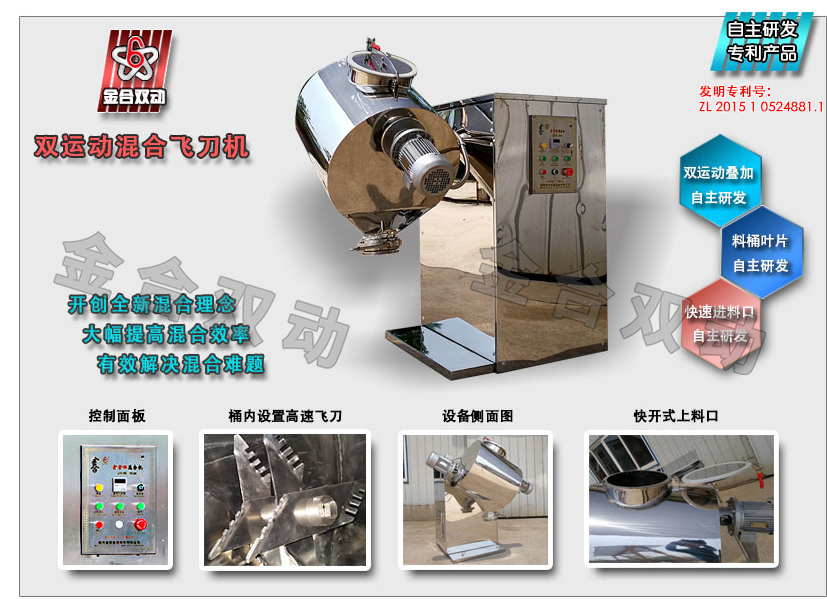

面对传统设备难以逾越的瓶颈,双运动飞刀混合技术应运而生,成为解决PTFE复合材料高效均匀混合的优选方案。辽宁某领先PTFE制品企业,在深圳国际橡塑展上深度考察该技术后,即确认其为满足其严苛生产需求的关键设备。

高速飞刀的强力分散,速旋转的飞刀总成,对物料进行持续的切割、撞击和高速剪切,迅速打破团聚,实现基料与微量添加剂的初始分散。料筒的对维运动,确保筒内所有物料,特别是靠近筒壁和底部的物料,持续不断地参与整体流动。物料在筒内经历复杂的对流、扩散、折叠和翻滚等“飞刀强分散”与“料筒全运动”的完美结合,彻底消除了传统混合机存在的静态死角。物料在运动中被强制带离任何潜在的低流动性区域,确保了整个混合腔体内无盲区覆盖。

对于追求高性能PTFE复合材料的制造商而言,混合均匀度是决定最终产品性能可靠性的基石。传统高速混合机受限于其静态结构和强热效应,已成为制约产品质量提升和生产效率的瓶颈。双运动飞刀混合机凭借其创新的运动学设计,实现了高效、均匀、无死角、低温升的混合过程,完美契合了PTFE这类高要求材料复合改性的精密需求。该技术不仅为辽宁客户提供了理想的解决方案,也代表着氟塑料行业混合工艺升级的明确方向,为航空航天、电子电气、医疗健康等高端应用领域提供了更可靠的材料制备基础。

15890653239

15890653239 0371-62621111

0371-62621111

金合双动微信公众号